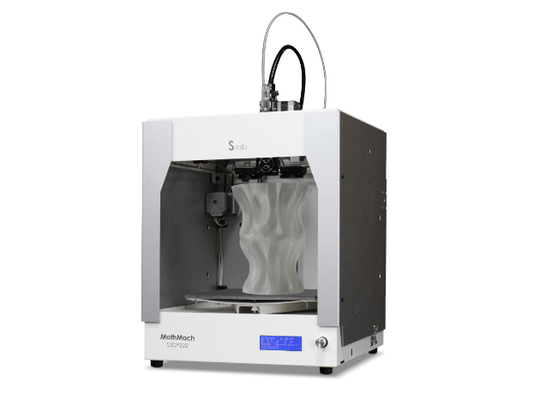

▶︎熱溶解積層方式:Fused Deposition Modeling(FDM)

熱可塑性樹脂のフィラメントを高温で溶かし、一層ずつ積み上げることで立体的な形状をつくりだします。原理は、

溶かした樹脂積層するだけの非常にシンプルな方法で、個人向け3Dプリンターで販売されている造形機の多くは、

この方式を採用しております。

FDM法では、試作などで実際に使用する材質と同等のもので造形が可能となりますが、熱可塑性樹脂により

収縮率・線膨張率・溶解温度などの諸条件が違ううえ、 形どりをする成形型を使用しない方式のため作成する

形状により、金型で成型した場合との品質条件が大きく変わってくる事があります。

【長所】

安価で大きいサイズの試作に向いています。例:機械部品模型、芸術品模型。

【短所】

精度が粗いため、複雑設計の物、精度要求の高いものには相応しくない。

▶︎光造形方式:Stereo lithography(SLA)

表面部品の断面のパターンを、光硬化樹脂の液層に向けて紫外レーザー光を照射して一層ずつ硬化させます。この層を幾重にも積層する事によって立体の造形物を作る技術です。この方式では、液層が下がっていきますので、初めの硬化層よりも形状が大きくなる場合は、その形状を造形する以外の、形状を支えるサポートが必要となります。

この方式で造形した外観は、硬化させた層がうっすらと目立つことがあります。

【特徴】

複雑な形状の可視化モデルを短納期で製作可能です。

曲げ・型が不要になりコストダウンできます。

透明樹脂の為、可視化モデルとして可能。

▶︎粉末焼結方式:Selective Laser Sintering(SLS)

粉末焼結積層造形は、粉末状の材料に高出力のレーザー光線をあて焼結させる造形方式です。

主な材料としてナイロンなどの樹脂系材料や銅・青銅・チタン・ニッケルなどの金属系の材料が使用できます。

耐久性があるためデザイン試作品だけでなく、利用可能な試作モデル(機能モデル)としてもおり、大量生産する前段階のテスト時に活躍しています。

弊社では、特に製品の複雑な形状に合わせて形が必要な金属部品や耐久性を必要とする樹脂部品には、この方法を採用しています。

切削加工や放電加工に比較して、大幅なコストダウンを実現しております。

【長所】

材料によっては最大100%の密度で、従来の物質本来が持つ材質と同等に近い材料特性を実現することができる。

【短所】

プリンターが高額となり、簡単に導入できない。

▶︎レーザー溶融法:Selective laser melting(SLM)

レーザー溶融法(SLM)は、粉末焼結方式(SLS)と同様、金属粉末にレーザービームを当てて固める仕組みだが、焼結ではなく溶かして積層する”溶融”という手法です。STLベースの3DCADデータをスライスし、層ごとにレーザービームを照射する。一層を固めるとパウダーベッドによって上から金属粉末をかぶせ、そこにレーザーを当てて固めるという作業を繰り返す。

【特徴】

実際の金属合金を使いダイレクトに高精度で機械的強度を持つ金属パーツが作れる点にある。また、3Dデータから直接に金属パーツを作れるため、従来の製法と比べると、コスト、リードタイム、設計の面での画期的なパフォーマンスを期待できる。

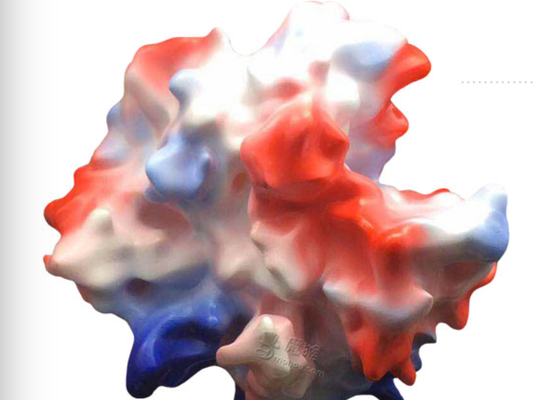

▶︎Polyjet方式

PolyJet 3D プリンティングは、インクジェットプリントに似ていますが、インクを紙面に噴射する代わりに、PolyJet 3Dプリンタでは液体フォトポリマーの層をビルドトレイ上に噴射してモデルを造形します。

【特徴】

精巧なディテール、滑らかなサーフェイス、精密な再現が可能です。